Le thermoformage

Du film plastique au produit fini

Principe du thermoformage

Le thermoformage est la solution à tous les besoins d'emballage et de conditionnement, de manutention, de transport, de protection, de présentation et de qualité.

Cette solution est appréciée pour ses avantages, notamment : gain de temps, encombrement minimisé, comptage facilité, stockage optimisé, livraison sécurisée.

Elle permet également une excellente protection du produit fini contre les poussières, les rayures et l'oxydation. Cette technique est également plus compétitive que l'injection.

Etapes du thermoformage

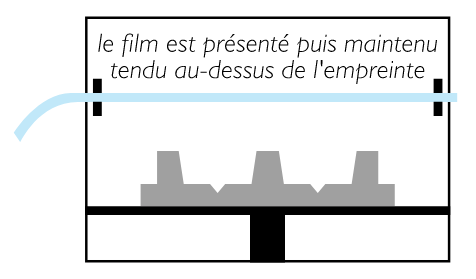

1. Une empreinte (ou moule) avec des micro-perforations est fixée sur une plaque support également perforée. Un film thermoplastique, de l'épaisseur voulue, est présenté au-dessus.

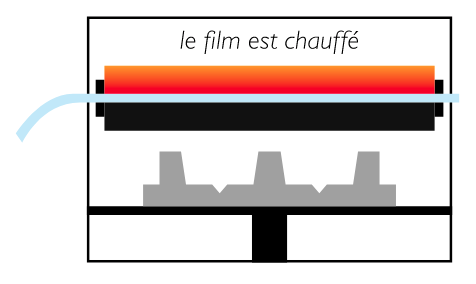

2. Des panneaux chauffants ramollissent le film sur toute son épaisseur et sa surface jusqu'à la température adéquate appelée "point Vicat" pour le formage.

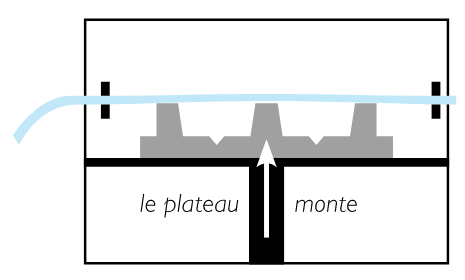

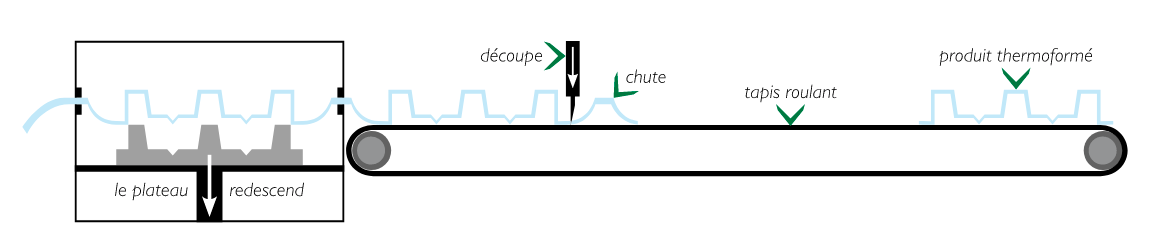

3. Une fois le point Vicat atteint, les plateaux chauffants se retirent. Puis, l'empreinte monte se plaquer contre le film qui est maintenu tendu.

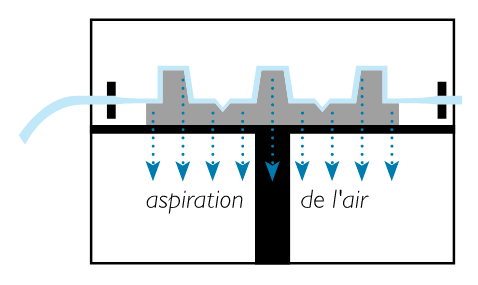

4. Par aspiration de l'air entre l'empreinte et le film (vide d'air), celui-ci est alors étiré et épouse immédiatement la forme de l'empreinte. Le film est instantanément refroidi à l'air libre.

5. Le plateau redescend et l'empreinte se désolidarise du produit thermoformé. Celui-ci est alors poussé sur un tapis roulant. Lorsque le produit thermoformé suivant arrive à son tour sur le tapis roulant, le précédent est coupé, et ainsi de suite...

6. La production est ensuite dirigée vers les ateliers de finition, puis de conditionnement et d'expédition. Les chutes de plastique sont récupérées pour être revalorisées.

Nos catalogues

VERSION FR 2018

Présentation & gamme standard historique

VERSION FR 2021

Gamme standard 2021

VERSION EN 2021

Thermoformed standard trays 2021